在工业4.0浪潮与消费市场个性化、快反需求的推动下,传统服装制造工厂正面临前所未有的转型压力与机遇。将工厂升级为“智慧工厂”,不仅是引进几台自动化设备或一套软件系统,更是一场涉及企业管理理念、组织架构、业务流程和数据文化的深度变革。以下是服装制造企业迈向智慧工厂的关键管理路径。

一、 顶层设计与战略规划:统一思想,明确路线

智慧工厂建设必须始于顶层设计。企业管理层需首先达成共识:智慧化不是成本中心,而是提升核心竞争力、实现可持续发展的战略投资。

- 愿景与目标对齐:明确智慧工厂要解决的核心痛点(如订单交付周期长、库存高、质量波动大、招工难等),设定可量化、分阶段的目标(如生产效率提升X%、次品率降低Y%、订单准时交付率提升至Z%)。

- 制定转型路线图:结合企业现状,规划从“数字化”(数据采集与连通)到“网络化”(系统集成与协同)再到“智能化”(数据驱动决策与自动化)的渐进式路径,避免盲目投入。

- 建立专项组织:成立由高层挂帅、IT、生产、供应链、财务等多部门骨干组成的“数字化转型办公室”,负责统筹规划、资源协调与项目推进。

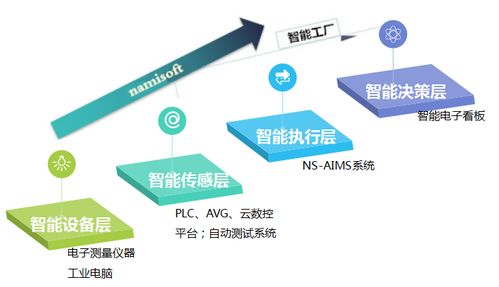

二、 基础设施与数据基石:打通信息孤岛,实现全域互联

智慧工厂的“智慧”源于数据。管理的首要任务是构建统一、流畅的数据流。

- 设备物联网化:对缝纫机、裁剪机、吊挂系统等关键设备进行智能化改造或加装传感器,实时采集产量、状态、能耗等数据。

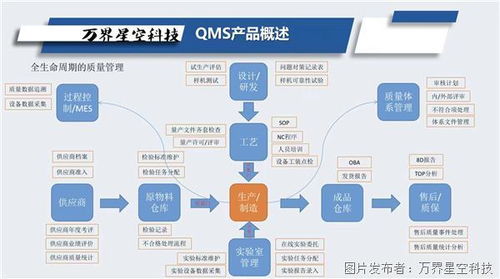

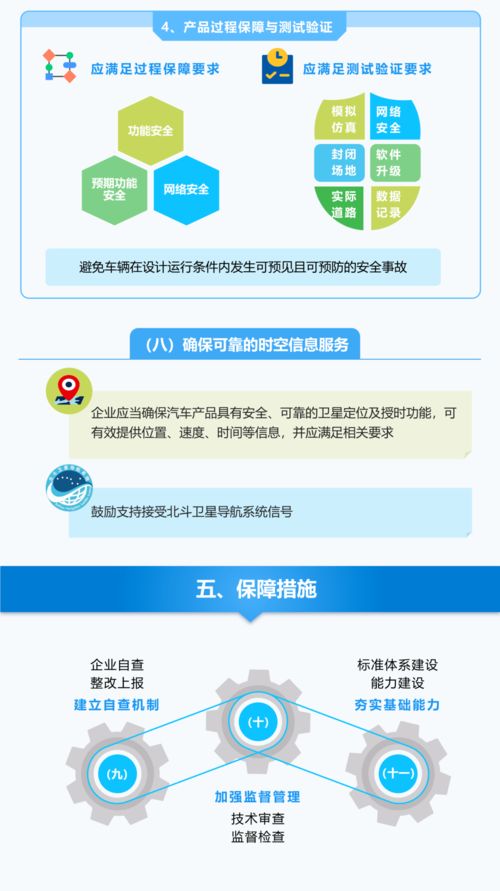

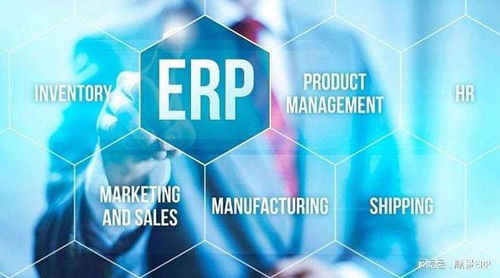

- 部署工业互联网平台:作为工厂的“数字中枢”,集成ERP(企业资源计划)、MES(制造执行系统)、WMS(仓储管理系统)、PLM(产品生命周期管理)等系统,实现从订单、设计、采购、生产到仓储、物流的全流程数据贯通。

- 建设网络与安全体系:部署可靠的有线/无线工业网络,并建立完善的网络安全防护体系,保障数据流通的稳定性与安全性。

三、 核心流程的智能化管理:聚焦价值创造环节

将智慧技术深度融入核心业务流程,重塑管理模式。

- 智能排产与动态调度:利用APS(高级计划与排程)系统,综合考虑订单优先级、工艺难度、设备产能、物料情况等因素,自动生成最优生产计划,并能根据急单、设备故障等异常情况实时动态调整。

- 生产全过程透明化管控:通过MES与物联网数据,实时监控每一订单、每一工序、每一工位的进度、效率与质量。管理人员可通过看板(电子屏或移动端)随时随地掌握生产实况,实现从“人盯人”到“数据驱动”的管理转变。

- 质量管理的可追溯与预警:为每件服装赋予唯一标识(如RFID码),记录其生产全过程的工艺参数、操作员、质检结果。利用大数据分析,对质量缺陷进行根源分析,并建立预测模型,在问题发生前发出预警。

- 柔性供应链协同:通过供应链管理平台,与面料供应商、辅料商、外协工厂等实时共享需求预测、库存与生产数据,提升供应链的响应速度与韧性,支持小批量、多批次的柔性生产模式。

四、 组织与人才管理的适配升级:赋能员工,重塑文化

技术转型成功与否,最终取决于“人”的转型。

- 技能重塑与培训:针对不同岗位(如一线操作工、班组长、设备维护员、生产计划员)设计系统的数字化技能培训体系,帮助员工掌握新设备、新系统的操作与分析能力。

- 调整组织架构与绩效:打破部门墙,建立更多以项目或价值流为导向的跨职能团队。将数据指标(如设备综合效率OEE、一次通过率FTT)纳入各级员工的绩效考核,引导行为向智慧化目标看齐。

- 营造数据驱动文化:鼓励各级管理者及员工基于数据进行决策、沟通和改善,培养“用数据说话”的习惯,让数据成为企业管理的通用语言。

五、 持续迭代与生态构建:拥抱变化,合作共赢

智慧工厂建设非一日之功,而是一个持续优化的过程。

- 小步快跑,敏捷迭代:采用“试点-验证-推广”的模式,先在某条产线或车间进行试点,成功后再逐步推广,降低风险并积累经验。

- 建立持续改善机制:利用收集到的大数据,定期进行生产流程分析、瓶颈识别和工艺优化,形成“数据洞察→管理决策→执行改善→产生新数据”的闭环。

- 开放合作,融入生态:积极与行业解决方案提供商、科研院校、乃至同行建立合作关系,吸收先进经验,共同探索行业智慧制造标准与新模式。

****

将服装制造工厂打造为智慧工厂,是一场深刻的自我革命。它要求企业管理层具备前瞻的战略眼光、坚定的变革决心和科学的实施方法。其核心在于,通过技术与管理的双轮驱动,将数据转化为洞察,将洞察转化为行动,最终实现生产效率、产品质量、经营效益与市场竞争力的全面提升,在“智造”时代赢得先机。